Warum regelmäßige Wartung die Lebensdauer technischer Anlagen verlängert

Maschinen und Anlagen sind das Rückgrat moderner Produktionsumgebungen. Sie laufen oft rund um die Uhr und müssen unter hohem Druck konstant Leistung bringen. In der heutigen Zeit, in der Produktionsausfälle immense Kosten verursachen, wird die Bedeutung einer durchdachten Wartungsstrategie immer offensichtlicher. Doch Wartung bedeutet weit mehr als bloßes Austauschen verschlissener Teile. Es geht um die Erhaltung von Effizienz, Sicherheit und Präzision. In vielen Betrieben entscheidet die Pflege der technischen Systeme über langfristigen Erfolg oder teure Stillstände. Erst wer die Zusammenhänge zwischen regelmäßiger Wartung und Anlagenlebensdauer versteht, erkennt, dass Wartung keine Kostenstelle, sondern eine Investition darstellt.

Wartung als Grundpfeiler technischer Zuverlässigkeit

Der regelmäßige Wartungszyklus bildet das Fundament eines störungsfreien Anlagenbetriebs. Durch systematische Inspektionen lassen sich Verschleiß, Materialermüdung oder unerkannte Fehler frühzeitig entdecken. Eine durchdachte Wartungsstrategie sorgt nicht nur für längere Laufzeiten, sondern auch für gleichbleibend hohe Produktionsqualität. Technische Anlagen bestehen aus komplexen Systemen, bei denen bereits kleine Unregelmäßigkeiten große Auswirkungen haben können. Ein gerissener Riemen, ein verklemmtes Lager oder eine fehlerhafte Dichtung können Produktionslinien zum Stillstand bringen. Daher zählt die Prävention zu den wichtigsten Maßnahmen moderner Instandhaltung. Unternehmen, die Wartung als integralen Bestandteil ihrer Strategie betrachten, sichern nicht nur ihren Betrieb, sondern auch den langfristigen Ertrag.

Wie Wartung Energie und Kosten spart

Ein oft unterschätzter Vorteil regelmäßiger Wartung liegt im Energieverbrauch. Ungepflegte Maschinen arbeiten weniger effizient, weil Reibung, Schmutz oder Materialermüdung die Leistungsübertragung beeinträchtigen. Das führt zu einem höheren Energiebedarf, der auf Dauer hohe Kosten verursacht. Durch Reinigung, Schmierung und rechtzeitigen Austausch kritischer Komponenten lassen sich diese Verluste minimieren. Außerdem verlängert sich die Lebensdauer der Maschinen, was wiederum die Investitionskosten reduziert. In der Summe ergibt sich ein klarer wirtschaftlicher Vorteil: Weniger Energieverbrauch, geringere Ausfallzeiten und niedrigere Reparaturkosten. Wartung schafft somit einen messbaren Beitrag zur Rentabilität technischer Anlagen.

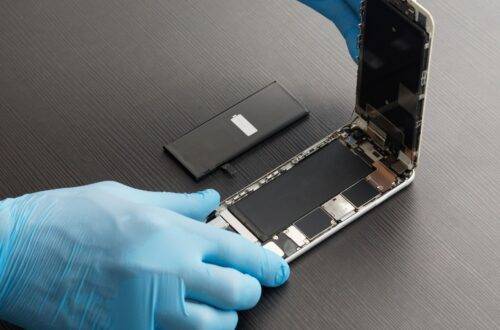

Verschleißteile mit großer Wirkung

Im Zentrum der Maschinenwartung stehen Komponenten, die zwar klein wirken, aber große Verantwortung tragen. Ein gutes Beispiel ist der sogenannte Keilrippenriemen, der in vielen industriellen Anlagen zur Kraftübertragung eingesetzt wird. Er verbindet Motoren mit Nebenaggregaten und sorgt für eine gleichmäßige Leistungsübertragung. Wird dieser Riemen vernachlässigt, kann er durch Materialermüdung reißen oder durchrutschen, was nicht nur die Effizienz senkt, sondern auch benachbarte Teile beschädigt. Der rechtzeitige Austausch solcher Komponenten verhindert Kettenreaktionen, die teure Reparaturen nach sich ziehen könnten. Eine regelmäßige Sichtprüfung und das Messen der Spannung stellen sicher, dass der Antrieb stabil läuft. Damit zeigt sich: Kleine Wartungsmaßnahmen bewahren die gesamte Anlage vor großen Schäden.

Moderne Wartungstechnologien und digitale Systeme

Die Digitalisierung hat die Instandhaltung technischer Anlagen grundlegend verändert. Sensoren und vernetzte Überwachungssysteme erfassen heute in Echtzeit Daten über Temperatur, Vibration oder Stromverbrauch. So lassen sich potenzielle Probleme erkennen, bevor sie auftreten. Predictive Maintenance, also die vorausschauende Wartung, ersetzt zunehmend die klassische Reaktionsstrategie. Statt zu reparieren, wenn etwas kaputtgeht, greift man ein, bevor ein Schaden entsteht. Durch künstliche Intelligenz und Datenanalyse können Wartungsintervalle individuell an die tatsächliche Nutzung angepasst werden. Das spart Zeit, Material und Geld. Solche Entwicklungen machen Wartung zu einem planbaren, effizienten und transparenten Prozess.

Häufige Wartungsintervalle in technischen Anlagen

| 🔧 Komponente | ⏱ Empfohlenes Intervall | ⚙️ Wichtige Maßnahme | 💡 Nutzen |

|---|---|---|---|

| Motorlager | Halbjährlich | Schmierung prüfen | Geräuschreduktion, längere Laufzeit |

| Hydrauliksystem | Vierteljährlich | Dichtungen kontrollieren | Vermeidung von Leckagen |

| Kühlkreisläufe | Jährlich | Reinigung der Leitungen | Konstante Betriebstemperatur |

| Steuerungseinheiten | Monatlich | Software-Update | Optimale Prozesssteuerung |

| Riemenantrieb | Halbjährlich | Spannung und Zustand prüfen | Verlässliche Kraftübertragung |

| Sensorik | Quartalsweise | Kalibrierung | Präzise Datenerfassung |

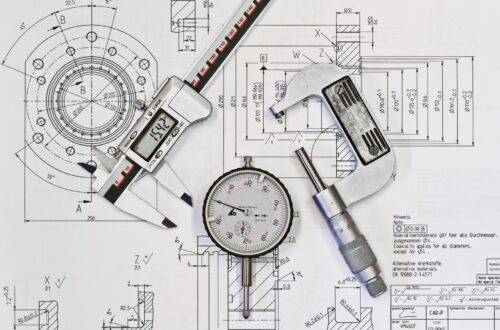

Schulung und Fachwissen als Erfolgsfaktor

Wartung verlangt Fachkenntnis, Erfahrung und ein geschultes Auge. Selbst modernste Anlagen benötigen qualifizierte Mitarbeiter, die Abläufe verstehen und Anzeichen von Verschleiß richtig deuten. Ohne regelmäßige Schulungen kann selbst die beste Wartungsstrategie scheitern. In vielen Betrieben werden Wartungspläne zentral erstellt, doch die Umsetzung liegt in den Händen des Personals vor Ort. Schulungen vermitteln das nötige Wissen, um Wartungsarbeiten sicher und effizient durchzuführen. Zudem fördert die Weiterbildung das Verantwortungsbewusstsein im Umgang mit Technik. Wer versteht, warum Wartung entscheidend ist, handelt vorausschauend und trägt zur Gesamtleistung der Anlage bei.

Interview mit Instandhaltungsexperte Markus Völkel

Markus Völkel ist technischer Leiter eines mittelständischen Maschinenbauunternehmens mit über 20 Jahren Erfahrung in Wartungsmanagement und Anlagenoptimierung.

Was sind die häufigsten Ursachen für Maschinenausfälle?

„In vielen Fällen liegt die Ursache in mangelnder Wartung. Komponenten werden über ihre Belastungsgrenze hinaus genutzt, weil Wartungsintervalle nicht konsequent eingehalten werden. Selbst kleine Teile können dann größere Defekte auslösen.“

Wie kann man Wartung effizienter gestalten?

„Eine klare Dokumentation aller Wartungsarbeiten ist entscheidend. So erkennt man wiederkehrende Probleme und kann Abläufe optimieren. Digitale Wartungssysteme unterstützen dabei enorm.“

Welche Rolle spielt Erfahrung im Wartungsprozess?

„Technisches Wissen ist wichtig, aber Erfahrung macht den Unterschied. Wer Maschinen regelmäßig betreut, entwickelt ein Gespür für Veränderungen im Betrieb und kann früh reagieren.“

Wie schätzt du den Einfluss moderner Sensorik ein?

„Er ist enorm. Sensoren liefern Daten in Echtzeit, wodurch Wartungsentscheidungen auf Fakten basieren. Das spart Material und verhindert unnötige Stillstände.“

Welche Fehler treten bei Wartung am häufigsten auf?

„Ein häufiger Fehler ist die Annahme, dass eine Maschine läuft, solange sie nicht auffällig wird. Wartung muss vorbeugend erfolgen, nicht erst, wenn der Schaden sichtbar ist.“

Wie lässt sich die Motivation der Mitarbeiter in der Instandhaltung stärken?

„Klare Kommunikation und Anerkennung der Arbeit sind zentral. Wer versteht, wie wichtig seine Aufgaben für den Gesamterfolg sind, bleibt motiviert und engagiert.“

Wie siehst du die Zukunft der Wartungstechnik?

„Sie wird noch stärker digital geprägt sein. Predictive Maintenance und KI werden Wartung präziser, schneller und wirtschaftlicher machen.“

Vielen Dank für die interessanten Einblicke.

Planung und Organisation der Wartungszyklen

Ein funktionierendes Wartungssystem braucht Struktur. Regelmäßige Intervalle, klare Zuständigkeiten und nachvollziehbare Dokumentationen sichern die Qualität der Maßnahmen. Unternehmen, die Wartungsarbeiten sorgfältig planen, vermeiden nicht nur Ausfälle, sondern steigern auch die Transparenz ihrer Abläufe. Besonders bei größeren Produktionsanlagen ist es sinnvoll, Wartung und Betrieb zu trennen, damit Aufgaben klar zugeordnet bleiben. Digitale Wartungspläne mit automatischen Erinnerungsfunktionen erleichtern die Organisation erheblich. Auch eine lückenlose Erfassung der Wartungshistorie erhöht die Betriebssicherheit. Denn wer weiß, wann was geprüft wurde, kann Fehlerquellen schneller eingrenzen und künftige Maßnahmen gezielter planen.

Warum Wartung Vertrauen schafft

Regelmäßige Wartung wirkt sich nicht nur technisch, sondern auch wirtschaftlich positiv aus. Kunden, die auf pünktliche Lieferungen angewiesen sind, verlassen sich auf stabile Prozesse. Eine gewartete Anlage läuft berechenbar und schafft Planungssicherheit. Zudem signalisiert sorgfältige Instandhaltung Verantwortungsbewusstsein und Qualitätsbewusstsein. In Branchen mit hohem Wettbewerbsdruck kann dieser Aspekt entscheidend sein. Wer Ausfallzeiten minimiert und zuverlässig produziert, verschafft sich einen Vorteil, der weit über technische Faktoren hinausgeht. Wartung bedeutet also auch Vertrauen – in Maschinen, Prozesse und die Menschen, die sie betreuen.

Langlebigkeit als Ergebnis kluger Wartung

Am Ende hängt die Lebensdauer technischer Anlagen weniger von ihrer Konstruktion als von der Pflege ab. Wartung sorgt dafür, dass jedes Bauteil seinen Zweck optimal erfüllt und Verschleiß keine Chance hat. Wer vorausschauend handelt, spart nicht nur Kosten, sondern erhält die Leistungsfähigkeit über Jahre hinweg. Die richtige Balance aus Planung, Technik und Erfahrung führt dazu, dass Maschinen auch unter anspruchsvollen Bedingungen zuverlässig funktionieren. Damit wird Wartung zu einem stillen, aber entscheidenden Erfolgsfaktor moderner Technik.

Bildnachweise:

CandyRetriever – stock.adobe.com

AU USAnakul – stock.adobe.com

VStudio – stock.adobe.com